今年以来,陕北矿业神南产业发展公司机电设备维修中心机加车间紧紧围绕高质量发展、节支降耗两大任务,积极开展科技创新、修旧利废等活动,先后设计了一系列小工装、小夹具,既提高了工作效率,有保证了产品质量,为创新增效、安全生产注入了蓬勃生机和活力。就在前不久,车间的数控车床也用上了职工自主设计的标准化夹具。

数控车床是机械加工的常用设备,更是机加车间生日常生产必不少的,但是加工过程中,由于机床的特点,内孔刀具在安装后,刀尖无法到达工件圆心,直径方向限位,导致相当一部分加工件无法加工。一直以来在使用时,为了使刀尖和工件圆心等高,根据每种规格刀具垫不同厚度的垫片,使之与工件圆心等高,在垫垫片时无法准确的保证高度、操作繁琐;并且在刀架上安装刀柄时,不能准确地保证刀杆与主轴轴线平行。这种加工使用方式,影响加工质量,加剧了刀具磨损、降低了刀具使用寿命,操作麻烦,工人技术水平要求高,生产效率低。

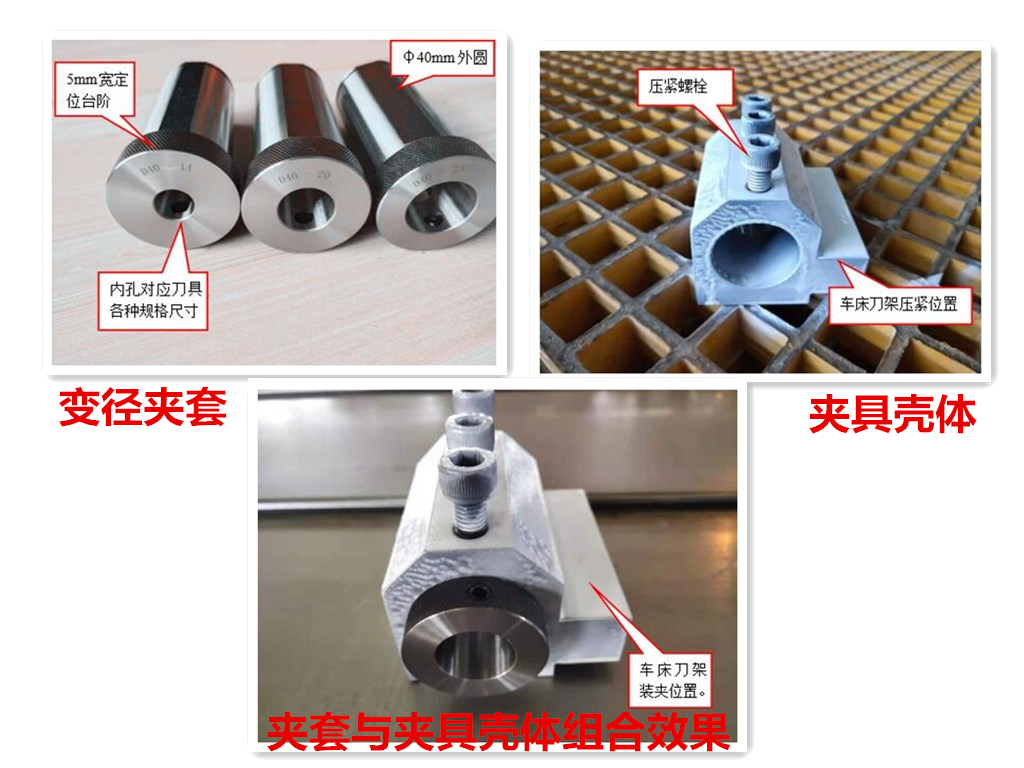

为此,车间职工王刚根据加工时的要求,机床特点以及内腔刀具规格型号的规律,设计制作这组成套标准化夹具。该夹具主要由一套变径夹套与夹具壳体组成。使用时,选择需要的规格刀具,安装于相对应的变径夹套内,然后把变径夹套和刀具安装于壳体内先把夹具壳体安装固定在刀架上。由于壳体内孔中心与主轴中心等高,所以固定的刀具也与主轴中心等高,刀具处于夹具的中心处,增加了刀具的强度和稳定性。

“师傅,你设计的这个夹具真不错,用上它我这样的‘菜鸟’轻松驾驭数控车床了,工作效率大大提高。”车间新职工田雪池对这个夹具爱不释手、赞不绝口。

据悉,车床内孔刀标准化夹具应用后,不仅提高了工作效率和工件加工质量,同时也节约了刀具更换成本。使用该装置后省去了调整刀具的时间,全年可节约工时近500小时,可节约人工费2万元。