今年以来,公司持续推进国家首批智能化示范煤矿建设,在技术与设备的更新上不断加大力度,将5G技术、大数据、云计算与煤炭安全生产各环节深度融合,智能矿井建设按下了“加速键”。

随采监测 超前探路

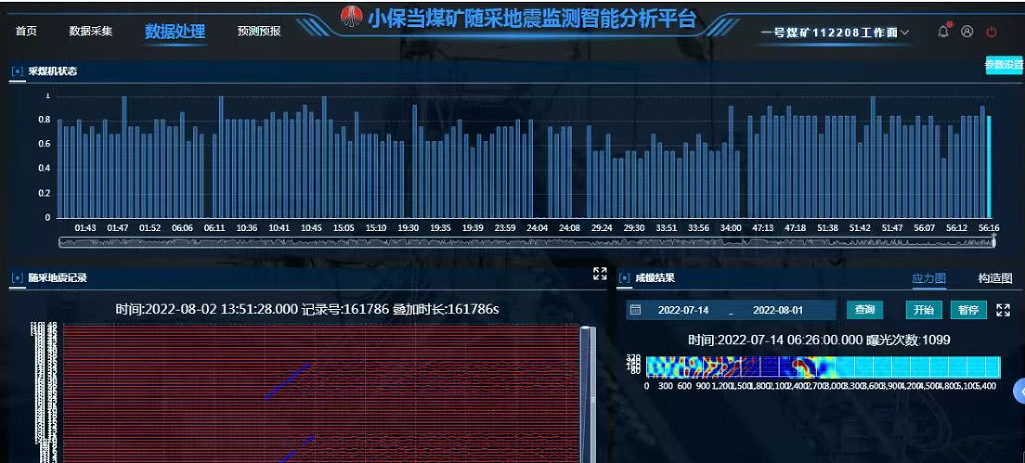

井下开采时,工作面前方地质情况复杂,断层、裂隙发育、开采扰动影响等严重制约工作面安全平稳推进。为超前探知工作面开采地质特征,保证工作面安全生产,公司构建起采煤工作面随采地震监测系统。

目前,该系统实现了工作面地质特征24小时监测,并能够根据工作面监测数据,实时处理、动态成像,精细探测回采工作面前方一定范围内地质情况,查明影响开采的构造条件、应力异常及煤岩破裂引起的灾变地质体,构建起回采工作面多属性高精度三维地质可视化模型,使回采工作面地质透明化。

工作面地震监测技术的使用,使技术人员与岗位工人对工作面地质特征了如指掌,遇到地质复杂地段,技术人员提前规划开采方案、制定安全技术措施,煤机司机等岗位人员根据方案措施及时调整开采参数,确保工作面安全高效推进。

智慧“大脑” 安全高效

“请注意,这里是地面分控中心,接调度指令,智能综采工作面可以生产。”

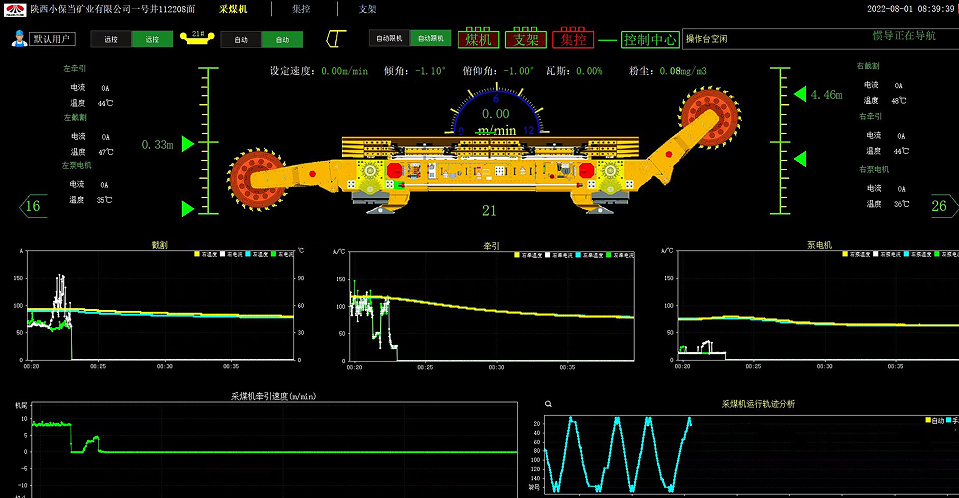

随着地面分控中心操作员按下启动按钮,1秒之内信号传至300米井下,智能综采工作面泵站、三机、煤机按顺序依次实现快速启动。

采煤机智能决策“记忆割煤”,液压支架自动跟机移架;59个高清摄像头跟随采煤机运行自动切换视频画面精准监测割煤状态,确保安全高效割煤……

作为综采工作面的“大脑”,智能集控系统通过高速以太网“脑神经”将采煤机、液压支架、三机运输系统、泵站等系统进行“脉络”连接,再辅以工作面煤壁和液压支架高清视频监控系统,实现了地面分控中心对井下开采的集中控制。

同时,采煤机具备工作面“三角煤”三机协同控制割煤、直线度检测、防碰撞检测功能;支护系统的压力超前预警、群组协同控制、自动跟机支护、顶梁状态实时感知、伸缩梁防碰撞等功能;刮板输送机运行工况监测、链条自动张紧、断链停机保护等功能,先进的智能化开采水平有效的提升了工作面的推进速度同时减少了工作设备故障的发生。

故障诊断 保驾护航

随着工作面开采,影响采煤机、刮板输送机、转载机、破碎机、乳化液泵运行的因素剧增,使其产生故障或失效的潜在可能性也越来越大,一个部件的故障常会引起连锁反应,导致整个设备发生故障。

为了保障综采系统安全可靠运行,做好井下设备的维修维护,及时排除故障隐患,提高设备的使用寿命和开机率,降低维护成本,公司建立起设备故障诊断系统。

综采工作面设备故障诊断系统实现了刮板输送机、转载机、破碎机、采煤机、乳化液泵站等机电装备状态感知、分析、推理、诊断和决策一体化的运行工况监测诊断。

设备发生故障时,该系统可以综合分析设备故障原因与严重程度,并第一时间将故障信息传递给集控中心人员,提高了生产效率,降低了人工现场频繁干预的风险,有效提高设备可靠性,为工作面安全高效开采保驾护航。