近日,在陕北矿业神南神南产业发展公司“众创节”上展示的“智能回转定位机”创新项目火了,深受创新项目评委组成员和职工的赞同与认可。

据悉,采煤机滚筒维修过程中,齿座磨损后需要进行更换,无法判断更换后的截齿是否符合技术要求。改进后的工装结构强度低,悬臂式结构,横梁伸长时刚性降低,运行精度受影响。操作不方便,上下频繁,人机工程,安全操作方面需优化。系统功能少,只能做机构运行操作,不能进行空间数据换算,定位数据是间接数据,定位准确性需手工测量验证,定位器使用中存在总体效率较低。

基于采煤机在维修过程中存在的上述问题和不足,该公司机电设备维修中心大师工作室坚持问题导向,多次组织会议专题研究讨论和反复实践试验,最终以六自由度定位理论为基础,以底座及定位装置为基准,利用调节运行机构调整位置参数,用万向旋转平台调节角度参数,达到调整所有截齿空间角度和位置的目的。

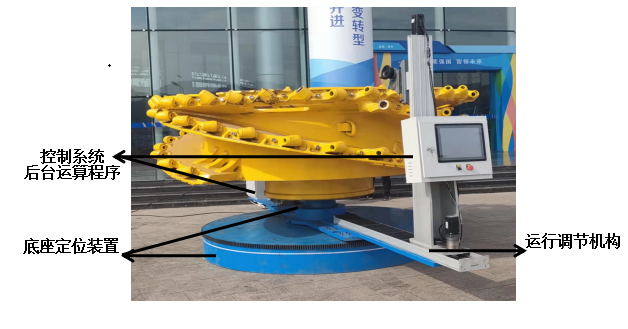

该智能回转定位机由底座及定位装置、运行调节机构、控制系统、后台运算程序等4部分组成,整合伺服控制、滚动导轨、PLC控制等先进的智能化、自动化技术形成本项目主体设计。通过对定位的结构功能进行优化设计以及底座结构强化、运行机构改良、数控功能植入、后台运算程序、基准设定等功能的增加,使定位器以数字控制的方式完成齿座更高精度的定位,重复定位精度达到0.05mm,分度精度达到2’,整机精度远远高于齿座定位技术精度。实现速度更快、可测量和存储更多滚筒维修信息,达到滚筒齿座维修数字化、信息化的目的。通过调试可以达到定位更准确、智能化、操作更安全的目的。

据了解,该智能回转定位机创新项目相比目前业内使用的各类定位装置而言,具有定位准确、检修空间无需固定、投入资金小作用,实现煤机修复专用装备数控化 、信息化、自动化,更具推广应用价值。经统计估算每年滚筒修复可创效百万余元。