“从‘看样模仿’到‘自主创新’,进口采煤机的智能化自主调试之路,远没有想象的那么简单。好在这一路虽然艰辛,但每一步都走得很踏实。”

困局

神南产业发展公司机电设备维修中心采掘车间负责着周边矿井的国际全系列采煤机、连采机、梭车、掘进机等设备的大、项修及井下设备技术支持等工作。随着煤矿智能化建设的推进,采煤机智能化变得愈发重要。而实现高端进口采煤机的智能化自主调试,长期以来存在着诸多技术壁垒。

“对外依赖性越高,话语权也就越低。”采掘车间电工班班长李晓飞说,“由于不知道端头站工作原理、不清楚各个模块的作用和参数设计,以往都是请厂家服务工程师调试,使得维修工作很被动。”

突破

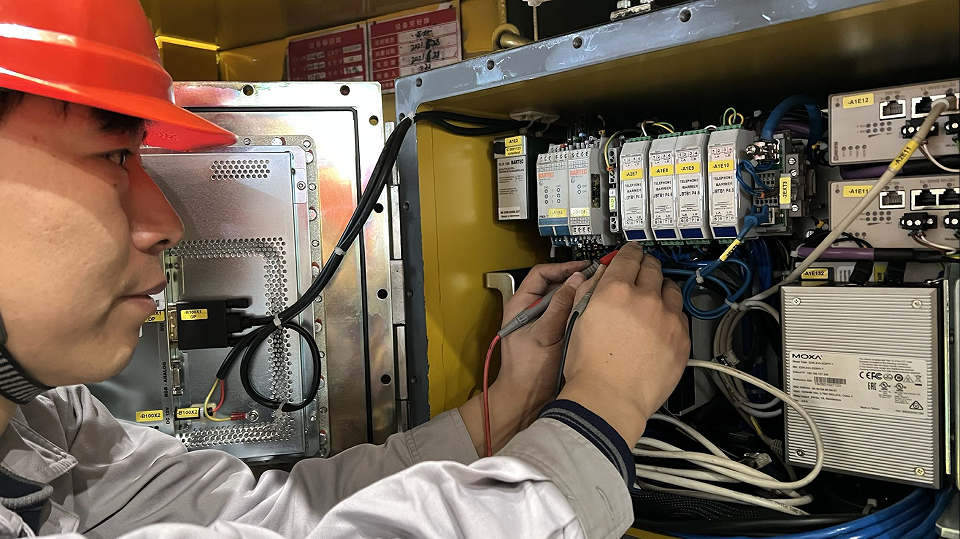

为了破解这一“卡脖子”技术难题,该公司电工班成立了QC小组和技术攻关小组,对进口采煤机MOXA-Switch交换机进行了专项研究,通过查阅大量相关资料,不断地实践、探索,逐步掌握了IP地址权限管理、煤机界面设置、技术参数修改等能力,实现了交换机自主测试,打通了采煤机、端头站、中继站和玛柯地面之间的通讯壁垒。

“没有经验借鉴、没有技术指导,我们只能一步步去攻克难关,从基础理论和最小的模块出发,摸着学、跟着学、看着学、用心学、想办法学,啃下了一个又一个的硬骨头。”

割煤工艺的编写导入是采煤机智能化调试的又一项重要环节。为了掌握自主编写能力,小组成员多次同厂家真诚沟通交流,同时在入井技术服务中不断实践、总结、优化。实现了机头机尾自动反刀,割三角煤按照行程自动反刀、左右摇臂自动升降、煤机速度自动调速等动作自主完成,同时可随时人工干预和接管,煤机自动存储修正后数据。

通过不懈努力,小组先后突破了交换机自主测试、割煤工艺自主编写、操作程序自主安装、EPU单元程序自主安装等关键技术难题,最终完全实现了进口采煤机的智能化自主调试。

创新

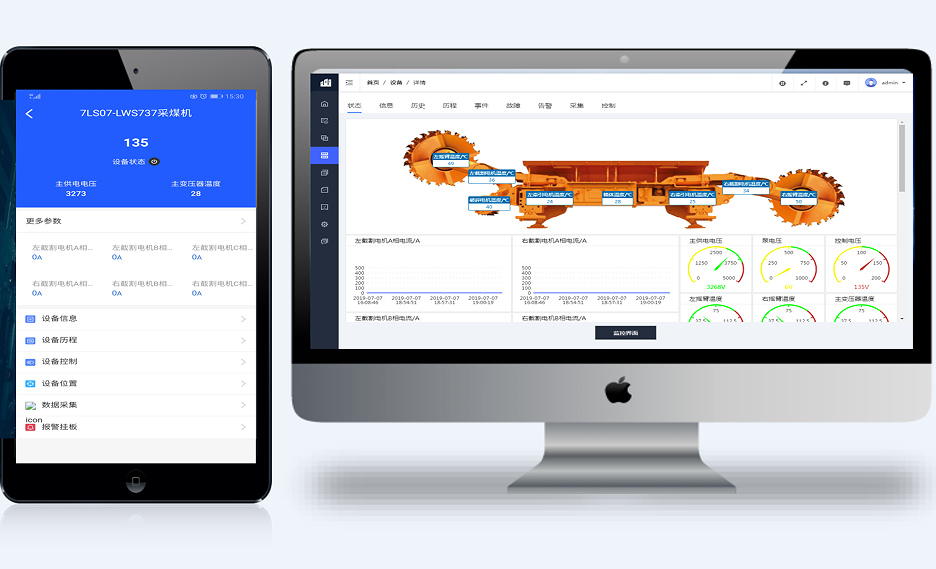

为了进一步提升采煤机智能化管理水平,神南产业发展公司冯敏技能大师工作室自主开发了采煤机在线监测系统。以往采煤机的实时运行参数只能通过煤机、端头站、电脑端进行监测。在线监测系统的应用,实现了移动端和PC端实时共享掌控采煤机的运行状态,并进行参数调整和智慧化管理。通过大数据分析,还能针对性地定制采煤机维修及养护方案。

从“看样模仿”到“自主创新”,采煤机核心模块自主维修、智能化自主调试、在线监测监控系统等项目的落地,突破了长期以来进口设备、软件在煤炭行业的技术桎梏,填补了行业空白。